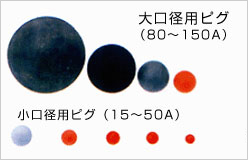

取替えるほか不可能とされていた口径15~150mmまでのパイプに対しても、各種サイズを取り揃えたピグを用いることによりライニング施工可能です。

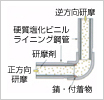

管内の錆や付着物は高速断続空気流に研磨材を混ぜ、研磨作業を行います。更新に比べ、コストダウンが可能です。

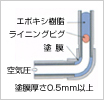

特殊なエポキシ樹脂とピグの使用により、継手部で0.5mm以上のライニング膜厚を形成でき、耐用年数を向上させることが可能です。

■施工前状況

■施工前状況継手部分には、錆こぶを伴った赤錆の発生がみられます。

■研磨材クリーニング

■研磨材クリーニング高速断続空気流で珪砂等の研磨材を搬送します。これを往復行うことにより、継手部両端の錆等を確実に除去します。

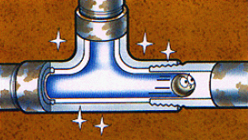

■専用ピグでライニング

■専用ピグでライニング高粘性エポキシ樹脂を充填し、空気圧でシリコーン製ゴム球を2回走行させます。これにより、ピンホールや塗り残しのない、確実な樹脂膜を形成させます。

■検査工程

各施工中の検査は、ファイバースコープ、管内カメラ等を用いて確認し、塗膜硬化後、塗膜厚検査、ピンホール検査、硬度検査等を行い、塗膜性能を確認します。また、工事終了後は水質検査を、水道法第4条第2項の規定に基づく、厚生労働省令第101号(H15.5.30)に準拠して行い、水質に異常がないことを確認します。

各施工中の検査は、ファイバースコープ、管内カメラ等を用いて確認し、塗膜硬化後、塗膜厚検査、ピンホール検査、硬度検査等を行い、塗膜性能を確認します。また、工事終了後は水質検査を、水道法第4条第2項の規定に基づく、厚生労働省令第101号(H15.5.30)に準拠して行い、水質に異常がないことを確認します。